3D列印縮短了印刷電路板原型製作週期

在業界眾所周知的就是當產品概念越複雜,要將它生產為具市場功能的產品就需要越長的時間。這對高度競爭的電子行業來說影響尤甚,因為在產品複雜性不斷增加的同時,如何有效縮短產品上市的時間就成為各業者主要的目標。

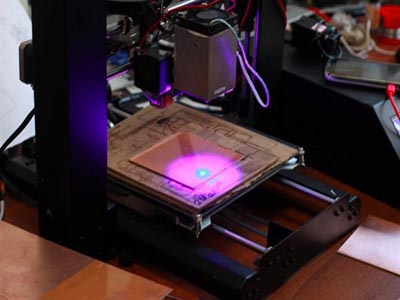

這一切都肇始於印刷電路板(PCB),電子設計與開發公司對產品製程週期更短,更快,更速效的的需求。 目前PCB大多都是採用傳統的減去法加工製作,製造商大多位於海外, 尤其是亞洲。 PCB的製造是一個無聊且繁複的過程,包括銑削、鑽孔、影像轉移與電鍍;銅蝕刻浸泡和壓板。 標準的製程周期通常要兩到三週,儘管電路原型經常可以在較短的時間內製成,但必需額外花費一筆急件處理的費用。

而且更大的挑戰是隨著電子設備越來越複雜與專業多層電路板的技術形成,為因應不斷創新的新應用及電子產品所需,其在設計上的複雜性必然提升。 設計上的一個小錯誤,將導致電路不良,甚至可能造成產品召回的風險和其他品質的疑慮。

為了避免這種昂貴的錯誤,通常需要進行概念驗證、設計驗證以及在最終全板原型完成前的整個過程中其他的臨時查錯更新。即使在PCB原型已經生產和測試之後,也經常發現問題,需要更新設計,因此增加了每個PCB的交貨時間和成本。這意味著事實上不可能進行頻繁的設計和測試。